4 Erfassungsmethoden zur Prüfung des Teileauswurfs in der Metallumformung

Inhalt dieses Beitrags

4 Erfassungsmethoden zur Prüfung des Teileauswurfs in der Metallumformung

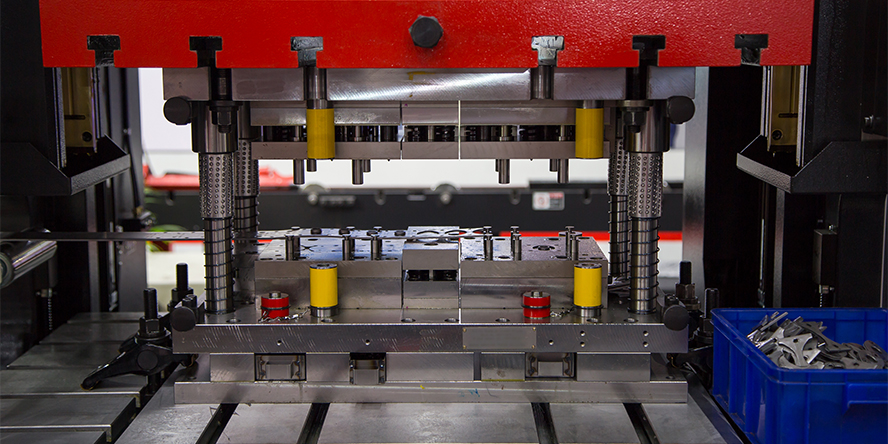

Beim Stanzen oder Ausklinken von Metallstreifen muss vor dem nächsten Absenken des Presswerkzeugs unerwünschter Werkstoff entfernt werden. Wenn Ausschuss oder Formteile zurückbleiben, muss die Presse angehalten werden, bevor ihre Bewegung den „Point-of-no-return“ erreicht, einen kritischen Winkel, ab dem jede weitere Bewegung zu Schäden an Presse und Presswerkzeug führen kann. Zum Schutz des Presswerkzeugs steht eine Vielzahl von präzisen Sensoren zur Verfügung. Wir stellen Ihnen vier Erfassungsmethoden zur Prüfung des Teileauswurfs in der Metallumformung vor.

Verbleibt ein ausgestanztes Metallteil im Presswerkzeug, kann dies schwere Werkzeugschäden verursachen.

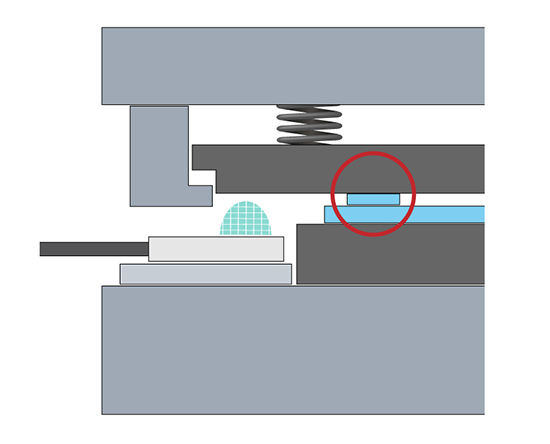

Überwachen der Abstreifplatte

Beim Absenken des Presswerkzeugs drücken federbelastete Abstreifplatten die zugeführten Platinen nach unten, damit sie ihre Position behalten und nicht nach oben gezogen werden. Induktive Sensoren detektieren die Anwesenheit der Abstreifplatte und bestätigen somit, dass kein Werkstoff im Presswerkzeug zurückgeblieben ist. Eine nicht erkannte Abstreifplatte bedeutet, dass ein zurückgebliebenes Metallteil diese daran hindert, sich vollständig abzusenken. In diesem Fall muss die Steuerung die Presse anhalten.

Um solche Fehler und Maschinenstillstände zu vermeiden, werden meist induktive Sensoren wie der NMB6-F104M in der unteren Matrize installiert, um die Position der Abstreifer zu prüfen. Durch Platzieren eines Sensors an jeder Ecke wird sichergestellt, dass das Presswerkzeug vollständig geschützt ist, unabhängig davon, wo sich ein unerwünschtes Metallstück befindet (in diesem Fall werden eine oder mehrere der vier Ecken nicht abgesenkt).

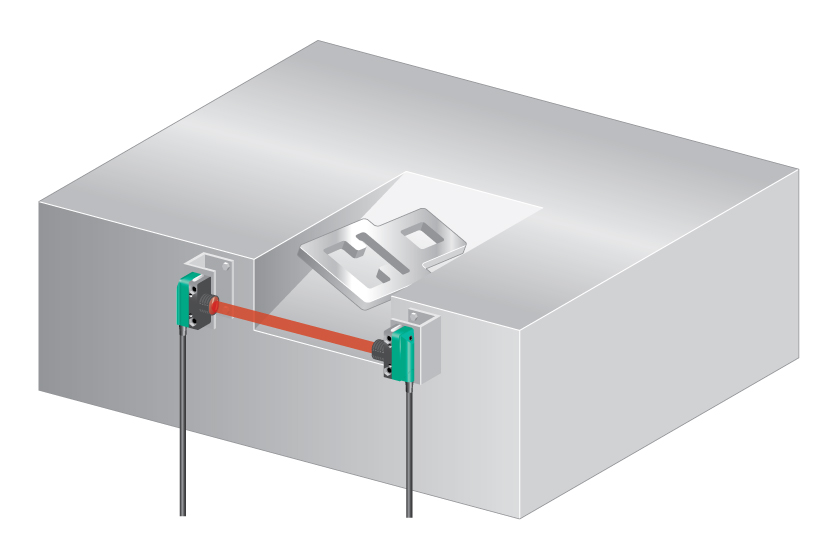

Teileerkennung an der Auswurfrutsche

Manchmal reicht es auch schon, zu bestätigen, dass ein Teil ausgeworfen wurde, um sicherzustellen, dass das Presswerkzeug frei ist. In diesem Fall muss der Weg des ausgestanzten Blechstücks über eine Rutsche oder sein freier Fall in einen Behälter überwacht werden, z. B. mit einer Einweg-Lichtschranke wie der MD17/MV17. Das ausgeworfene Teil wird erkannt, sobald es den Lichtstrahl unterbricht.

Optoelektronische Einweg-Lichtschranken erkennen, dass das Werkstück ausgeworfen wurde.

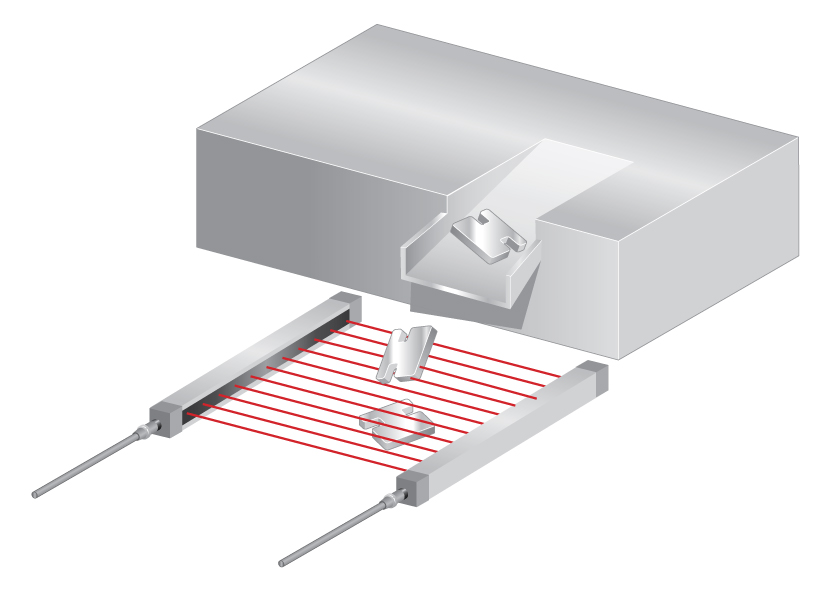

Lichtgitter und Rahmenlichtschranken decken einen größeren Erfassungsbereich ab.

Zuverlässige Objekterkennung bei großem Erfassungsbereich

Rahmenlichtschranken wie die RAL150 sind ebenfalls eine passende Wahl für die zuverlässige Überwachung des Teileauswurfs. Im Vergleich zu einem einzelnen Lichtstrahl von Einweg-Lichtschranken bieten sie einen größeren Erfassungsbereich, was hilfreich ist, wenn Position und Ausrichtung der ausgeworfenen Teile nicht genau gesteuert werden können. Ein breites Erfassungsfeld und einstellbare Empfindlichkeitsstufen ermöglichen die zuverlässige Erkennung von sowohl kleinen als auch größeren Objekten.

Kamerasysteme zur Überwachung der Presswerkzeuge in Echtzeit

Der Einsatz von Kameratechnologie in Industrieumgebungen hat sich in den letzten Jahren dank steigender Kameraleistung bei sinkenden Kosten rasant weiterentwickelt. Industriekameras wie der Vision Sensor VOS2000-F226R können Presswerkzeuge in Echtzeit abbilden und aus größerer Entfernung scannen, um unerwünschte ausgestanzte Metallstücke zu erkennen. Weicht das Bild von der gespeicherten Vorlage ab, befindet sich ein fehlerhaftes oder unerwünschtes Teil im Arbeitsbereich.

Kamerasysteme gleichen das Werkzeug mit einem gespeicherten Masterbild ab.

Wurde das Umformwerkzeug grob beschädigt, kann die Diskrepanz zwischen den Abmessungen des Originalwerkzeugs und des beschädigten Werkzeugs erkannt werden.

Um eine optimale Leistung zu erzielen, erfordern kamerabasierte Sensoren eine ausreichende Beleuchtung des Zielbereichs. Je größer der Abstand zwischen dem oberen und unteren Presswerkzeug ist, desto weniger Schatten entsteht und desto einfacher ist eine Ausleuchtung des Bildes.

Mehr Informationen

- Sensor Solutions for Modern Metal Forming by Pepperl+Fuchs (englischsprachiger Inhalt)

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.