Quatro métodos de detecção para verificar a ejeção de peças na formação de metais

Conteúdo deste artigo

Quatro métodos de detecção para verificar a ejeção de peças na formação de metais

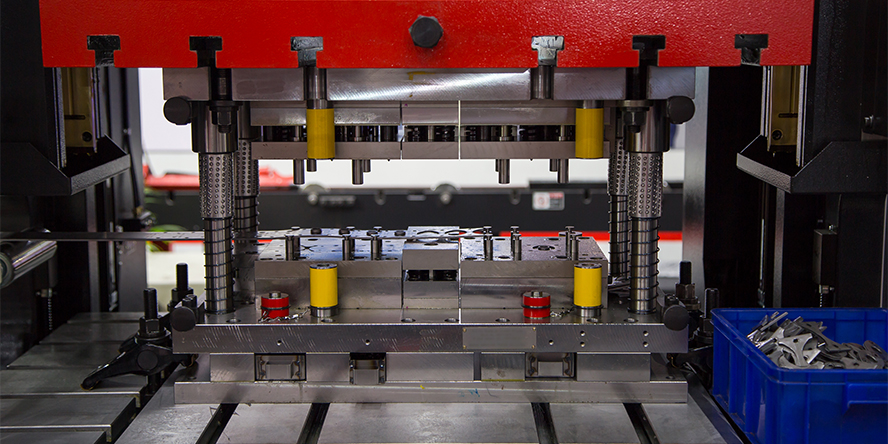

Ao perfurar ou entalhar tiras de metal, é preciso remover todo material indesejado antes de a prensa entrar no próximo curso descendente. Se, por descuido, sobrarem retalhos ou peças formadas, a prensa terá de ser interrompida antes que seu movimento atinja o ângulo crítico, isto é, o “ponto sem retorno” no qual quaisquer movimentos poderão representar risco de danos à prensa e ao molde. Uma variedade de sensores precisos e confiáveis está disponível para proteção do molde. Leia este artigo até o fim e conheça quatro métodos de detecção para verificar a ejeção de peças na formação de metais.

O material remanescente representar risco de danos à prensa e ao molde.

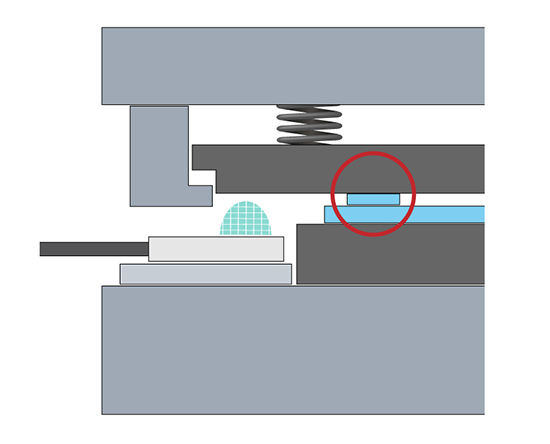

Monitore a placa separadora

Enquanto a prensa executa o curso descendente, as placas separadoras com mola forçam o material alimentado para baixo, impedindo que seja puxado para cima conforme as ferramentas de perfuração retraem. Detecção da presença da placa durante o curso descendente usando sensores indutivos confirma a não existência de resíduos de material no molde. A falta de uma placa separadora indica que algo a está impedindo de atingir o fundo, e o controlador precisa interromper a prensa.

Para evitar erros desse tipo e paradas da máquina, é comum instalar sensores indutivos como o NMB6-F104M no molde inferior para detectar separadores. Posicionar um sensor em cada canto garante que o molde estará totalmente protegido, independentemente do local onde haja uma peça metálica indesejada (aqui, um ou mais dos quatro cantos não chegarão ao fundo).

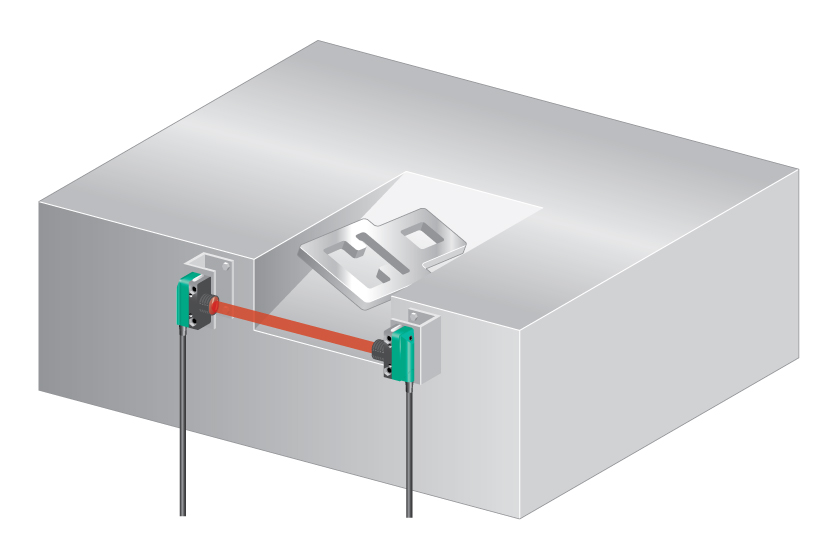

Detecção de peças na calha de ejeção

Às vezes, verificar se uma peça foi ejetada é suficiente para garantir que o molde está livre. Monitorar a passagem de uma peça através da calha ou sua queda livre em um bandeja equipada com sensor de barreira, como o MD17 / MV17, é tudo de que se precisa. A peça ejetada é detectada quando rompe o feixe.

Os sensores fotoelétricos de barreira confirmam se a peça foi ejetada.

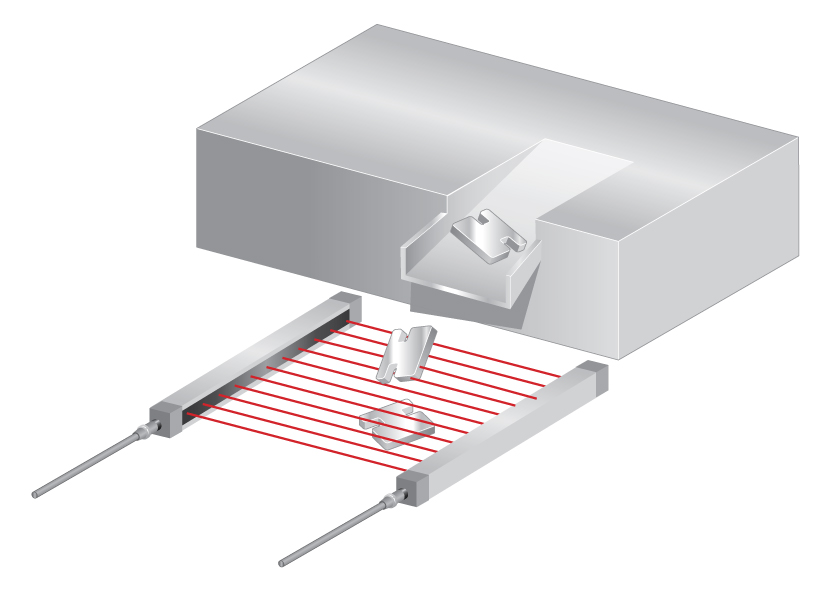

As grades de luz e os sensores de grade de ranhura possibilitam uma área de detecção mais ampla.

Detecção confiável de objetos com uma ampla área de detecção

Os sensores de grade de ranhura, como o RAL150 , também são a escolha ideal para confirmar a ejeção de peças. Comparados aos modelos de barreira e linha única, esses sensores possibilitam uma área de detecção mais ampla, o que é útil quando a posição e a orientação das peças ejetadas não podem ser controladas com precisão. Um campo inteiro de detecção de objetos e níveis de sensibilidade ajustáveis possibilita a detecção confiável de objetos minúsculos e mais amplos.

Sistemas de câmera “mapeiam” moldes instantaneamente

O uso da tecnologia de câmeras em ambientes industriais evoluiu rapidamente nos últimos anos e, enquanto o desempenho das câmera aumentou, seus custos diminuíram. Sistemas de câmaras industriais, como o de sensores de visão, “mapeiam” VOS2000-F226R instantaneamente os moldes e executam sua varredura a distâncias maiores, tornando possível a detecção de acúmulos residuais e refugos. Se a varredura não corresponder à imagem esperada pelo sensor, isso indica a presença de uma peça indesejada na área.

Os sistemas de câmera comparam a superfície do molde ou as ferramentas com uma imagem mestre armazenada.

Se a ferramenta de formação estiver severamente danificada, a discrepância entre as dimensões de uma ferramenta original “ainda não usada” e a ferramenta danificada poderá ser detectada.

Os sensores baseados em câmara requerem iluminação suficiente da área-alvo para proporcionar um desempenho ideal. Quanto maior a distância entre os moldes superior e inferior, menos sombras haverá e mais fácil será iluminar a imagem.

Mais informações

Assine nossa newsletter e receba regularmente notícias e fatos interessantes do mundo da automação.