ASi-3, ASi-5 und IO-Link: drei Kommunikationsprotokolle im Vergleich

Inhalt dieses Beitrags

ASi-3, ASi-5 und IO-Link:

drei Kommunikationsprotokolle im Vergleich

drei Kommunikationsprotokolle im Vergleich

Beim Einsatz moderner Automatisierungssysteme in der Industrie steht nicht nur die technische Leistungsfähigkeit im Fokus, sondern immer auch die Wirtschaftlichkeit. Idealerweise vereinen solche Systeme eine hohe Funktionalität, Flexibilität mit Zuverlässigkeit – und das zu einem möglichst günstigen Preis. Als einfache und vergleichsweise kosteneffiziente Verdrahtungstechnik für Sensoren und Aktoren im Feld erfüllen AS-Interface (ASi) und IO-Link genau diese Anforderungen.

Wie genau funktionieren diese unterlagerten Kommunikationssysteme? Und was macht die Generationen ASi-3 und ASi-5 sowie IO-Link jeweils so besonders? Diese Fragen beantworten wir in diesem Blogbeitrag und zeigen beispielhaft auf, in welchen Einsatzbereichen die Technologien ihre Stärken am besten ausspielen.

AS-Interface: Funktionsprinzip sowie Vor- und Nachteile

Was ist AS-Interface und wie funktioniert es?

AS-Interface, kurz für „Actuator Sensor Interface“, ist ein international genormter Kommunikationsstandard (IEC 62026-2), der zur Verdrahtung von Sensoren und Aktoren auf der untersten Automatisierungsebene zum Einsatz kommt. Bei AS-Interface erfolgt sowohl die Spannungsversorgung als auch die Datenübertragung über ein einziges verpolgeschütztes, gelbes Flachbandkabel. Per Durchdringungstechnik, auch Piercingtechnologie genannt, lassen sich ASi-Geräte einfach und flexibel entlang des gesamten Flachbandkabels anbringen und jederzeit umpositionieren.

Im ASi-3-Standard kommuniziert ein Master zyklisch mit den Teilnehmern, auch ASi-Slaves genannt, wobei pro Zyklus jeder Teilnehmer mit 4 Bit bidirektionalen IO-Daten abgefragt wird. Ein ASi-Master kann Daten und Energie bei 30.5 V Systemspannung an bis zu 62 Teilnehmer übertragen. Teilnehmer mit höherem Strombedarf werden über ein separates Flachbandkabel mit 24 V oder 48 V versorgt. Ein großer Vorteil besteht darin, dass ASi in freier Topologie als Baum-, Stern-, Linien- und Ringstruktur verwendet werden kann. Die freie Topologie erleichtert Anwendern den Aufbau, die Modularität und Granularität sowie Installation. Zudem ist das System jederzeit flexibel erweiterbar.

Vor- und Nachteile von ASi-3

Im Vergleich zur konventionellen Parallelverdrahtung von Sensoren und Aktoren reduziert sich der Verdrahtungsaufwand durch die Verwendung von AS-Interface deutlich. Da IO-Komponenten bequem per Durchdringungstechnik angeschlossen und sowohl sichere als auch nicht-sichere Signale auf derselben Leitung übertragen werden, reduzieren sich Montageaufwand und Installationskosten auf ein Minimum. Mit ASi-3 lassen sich auch Analogwerte in mehreren Zyklen übertragen; zur Kommunikation größerer Datenmengen von mehr als 2 Byte eignet sich ASi-3 hingegen nicht. ASi-3 ist demnach eine kostengünstige, besonders robuste Lösung für einfache Anwendungen.

Unterschiede zwischen ASi-5 und ASi-3

Um dem Gedanken von Industrie 4.0 Rechnung zu tragen, hat ein Zusammenschluss aus ursprünglich acht Unternehmen im Jahr 2007 mit der Entwicklung einer neue nAS-Interface-Generation begonnen. Die Verifikation und Chip-Entwicklung hat viele Jahre gedauert und es konnten nicht alle geforderten Funktionen erfüllt werden – etwa die Möglichkeit, IO-Link-Daten zu tunneln sowie das Ziel, die Robustheit und Wirtschaftlichkeit von ASi-3 zu erreichen.

Auch wenn ASi-5 das bekannte Flachbandkabel nutzt, wurde die Kommunikation komplett neugestaltet. Während ASi-3 auf dem Master-Teilnehmer-Prinzip mit einer Trägerfrequenz von 167 kHz basiert, findet bei ASi-5 eine parallele Kommunikation zu allen ASi-5-Teilnehmern mit Übertragungsfrequenzen von 1…10 MHz statt. Aufgrund der höheren Frequenzen von ASi-5 kann es leichter zu Reflexionen am offenen Leitungsende kommen, die zu konstruktiven und destruktiven Überlagerungen führen. Der Signalpegel von ASi-5 liegt bei <100 mV, wodurch es – verglichen mit ASi-3 mit +/- 3V Signalpegel – deutlich anfälliger für äußere Störeinflüsse ist.

Wie auch sein Vorgänger kommuniziert ASi-5 über 200 m Stranglänge. Anders als bei ASi-3 lässt sich die Stranglänge jedoch nicht mit bis zu zwei Repeatern in Serie auf 600 m Stranglänge erweitern. Mit einer vierfach höheren Datenbandbreite pro Zyklus stehen Anwendern mit ASi-5 bis zu 16 Bit pro Teilnehmer zur Verfügung. Im Gegensatz zu ASi-3 gibt es für ASi-5 nur sehr wenige Anbieter von Einzelkomponenten und nur einen Systemanbieter. Daher gilt ASi-5 als Nischenprodukt mit einer Single Source.

Einschränkungen bei der Kombination mit anderen Technologien

Wo zuvor 62 Teilnehmer angeschlossen werden konnten, ermöglicht ASi-5 die Integration von bis zu 96 Teilnehmern. Bei ASi-5 können für 24 Teilnehmer Zykluszeiten von 1,27ms erreicht werden. Aufgrund der größeren Datenbandbreite von 16 Bits kann ASi-5 Analogwerte schneller übertragen. Findet allerdings ein Parallelbetrieb mit ASi-3-Teilnehmern statt, reduziert sich die Teilnehmerzahl auf insgesamt 62 ASi-3- und ASi-5-Teilnehmer. Dies liegt an der induktiven und kapazitiven Belastung des Netzwerks.

Im Gegensatz zu ASi-3 ist das Datenabbild bei ASi-5 nicht fix definiert und kann aufgrund des Umfangs nicht einfach in die Steuerungsebene (SPS) übertragen werden. Hierzu ist eine spezielle Konfigurationssoftware nötig.

Die Integration von IO-Link in ein ASi-5 Netzwerk ist nur sehr eingeschränkt möglich und nur in Ausnahmefällen sinnvoll. Ein IO-Link-Gerät mit bis zu 32 Byte Datenbandbreite über ASi-5 mit 2 Byte Bandbreite zu routen, führt zu Leistungseinschränkungen von IO-Link. Nur sechs IO-Link-Teilnehmer mit 32 Byte (192 Byte) würden die ASi-5-Kommunikation (96 x 2 Byte = 192 Byte) ohne Leistungseinschränkung komplett belegen. Neben einer überlasteten und verlangsamten Kommunikation ergeben sich dadurch weitere Nachteile durch erhöhte Jitterzeiten. Da sich das Tunneln von IO-Link durch ASi-5 nicht realisieren ließ, ist die Integration eines vergleichsweise teuren IO-Link-Masters in das ASi-5-Modul nötig. Dadurch gehen die Transparenz und Durchgängigkeit von IO-Link verloren, die als wichtige Vorteile der IO-Link-Technologie gelten.

ASi-5 ist demnach für komplexe Sensorik, schnelle Zykluszeiten und einen hohen Datendurchsatz ausgelegt. Dazu gehören zum Beispiel sehr komplexe, in der Praxis selten vorkommende Kombinationen aus Digital-, Analogmodulen mit Safety-Funktionen oder Module mit 16 IOs.

Aufgrund der genannten Einschränkungen, der vergleichsweise hohen Kosten und Komplexität der Technologie, hat Pepperl+Fuchs die ASi-5-Systementwicklung vollständig eingestellt.

IO-Link: Funktionsprinzip sowie Vor- und Nachteile

Was ist IO-Link und wie funktioniert es?

Als weltweit standardisierte herstellerunabhängige Kommunikationstechnologie für Sensoren und Aktoren ist IO-Link nach IEC 61131-9 genormt und mit allen gängigen Feldbussen kompatibel. Über eine ungeschirmte dreiadrige Standardleitung können selbst einfachste Sensoren und Aktoren neben Schaltsignalen auch Identifikations- und Diagnosedaten über die gesamte Anlagenstruktur hinweg bereitstellen.

Hierfür lässt sich eine bis zu 20 Meter lange Verbindung zwischen einem IO-Link-Gerät und dem IO-Link-Master herstellen. Der IO-Link-Master befindet sich entweder im Schaltschrank oder ist direkt im Feld installiert. Von dort aus etabliert er die Verbindung bzw. Kommunikation zwischen IO-Link-Geräten und dem Automatisierungssystem. Ein Master kann mehrere IO-Link-Kanäle, sogenannte Ports besitzen, an denen jeweils ein IO-Link-Gerät angeschlossen werden kann – ein Sensor, Aktor oder RFID-Schreib-/Lesegerät zum Beispiel. IO-Link ist daher kein Bussystem, sondern eine reine Punkt-zu-Punkt-Verbindung. Im sogenannten SIO-Modus, kurz für Standard-Input-Output, überträgt ein Sensor seinen Detektionszustand als 0V- und 24-V-Signal. Sobald die IO-Link-Kommunikation an diesem Masterport aktiviert ist, stellt der Master Kontakt mit dem Gerät her und baut die IO-Link-Kommunikation auf. Master und Gerät kommunizieren dann bidirektional über die Signalleitung C/Q mithilfe einer kodierten Abfolge von Signalzuständen, auch coded switching genannt.

Ein großer Vorteil von IO-Link gegenüber AS-Interface sind die Mehrwertdaten, die als ideale Basis für eine vorausschauende Instandhaltung und Diagnose dienen. Dazu gehört beispielsweise auch die Data-Storage-Funktion, auch Parameterserverfunktion genannt. Diese vereinfacht den Sensortausch (gleicher Gerätetyp) im laufenden Betrieb, da der IO-Link-Master die Konfigurationen des alten Geräts automatisch auf das neue überträgt.

Nachteilig gegenüber AS-Interface ist die auf 20 Meter Länge begrenzte Kommunikationsdistanz sowie der höhere Verdrahtungsaufwand.

Übersicht Technologievergleich

| ASi-3 | ASi-5 | IO-Link | |

|---|---|---|---|

| Anzahl Geräte | 62 | 96 | Bis zu acht oder mehr IO-Link-Geräte pro IO-Link-Master |

| Anzahl E/A | 496 E / 496 A | 1536 E / 1536 A | Max. 8 IO-Link und 8 digitale E/A, über 8 Hubs bis zu 8 x 16DIO oder 128E / 128 A |

| Reaktionszeit | 150 µs pro Teilnehmer, 5 ms Zykluszeit für 31 Teilnehmer | 50 µs pro Teilnehmer, 1.27 ms Zykluszeit für 24 Teilnehmer | Abhängig vom angeschlossenen Gerät |

| Netto Datenbandbreite | 4 Bit bidirektional | 2 Byte bidirektional | 32 Byte |

| Max. Daten pro Gerät | 16 Bit | 32 Byte | COM1: 4.8 kbit/s COM2: 38.4 kbit/s COM3: 230.4 kbit/s |

| Verbindungslänge | 200 m mit Busabschluss und bis auf 600 m erweiterbar | 200 m | 20 m |

| Schutzart | Bis IP69K | Bis IP69K | Bis IP69K |

| Daten- und Energieübertragung | Gemeinsam auf Zweidrahtleitung, Versorgung der Sensoren und Ausgänge mit DC 24V bis zu 8 A (abhängig vom Netzstecker) |

Gemeinsam auf Zweidrahtleitung, Versorgung der Sensoren und Ausgänge mit DC 24V bis zu 8 A (abhängig vom Netzstecker) | Drei- oder vieradriges ungeschirmtes Kabel, DC 24 V, max. 16 A pro Modul |

| Vorteile |

|

|

|

| Nachteile | begrenzte Bandbreite mit 4 Bit bidirektional |

|

|

Zwei Kommunikationsprotokolle in der Praxis: Steuerung von Motorrollen mit ASi-3 und IO-Link

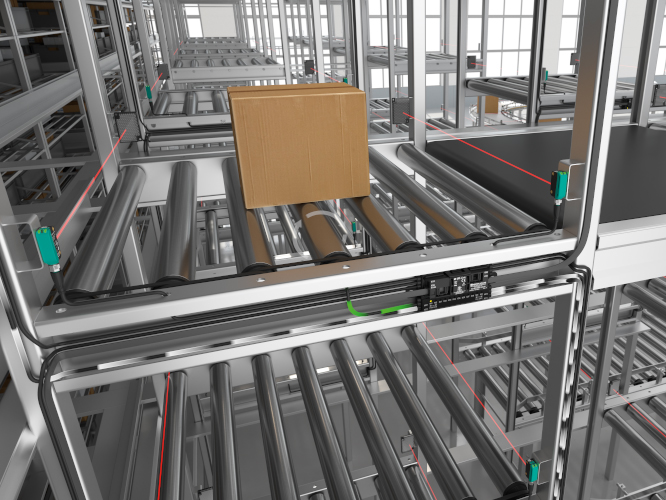

Ein typischer Einsatzbereich von AS-Interface und IO-Link ist die Ansteuerung von Motorrollen in der Lager- und Fördertechnik, wo sie die Start-/Stopp-Funktion, die Drehrichtung, die Beschleunigung/Verzögerung und die Geschwindigkeit von 24V- als auch 48V-DC-Motorrollen steuern und zusätzlich digitale IOs erfassen können.

Deshalb hat Pepperl+Fuchs ASi-3 und IO-Link als Technologien für die Motorsteuermodule der G20-Serie gewählt, die ihre Vorteile an verschiedenen Stellen der Förderstrecke voll ausspielen.

G20-Module mit AS-Interface

Die Lösung für Standardanwendungen

ASi-3 wird in großen Anlagen wie Förderstrecken mit weitläufig verteilten Sensoren und Aktoren verwendet, um diese mit einer übergeordneten speicherprogrammierbaren Steuerung (SPS) zu verbinden. Hierfür lassen sich pro ASi-Gateway Daten von bis zu 62 Geräten mit einer Zykluszeit von 10 ms übertragen; bei der Verwendung von ASi-Gateways mit zwei ASi Strängen können sogar bis zu 124 Geräte angebunden werden. Das gelbe Flachbandkabel wird zeitgleich zur Stromversorgung der Sensorik sowie für die bidirektionale 4-Bit-Datenkommunikation verwendet, sodass sich der Verdrahtungsaufwand reduziert. Für sämtliche Standardanwendungen, bei denen keine hochpräzise Ansteuerung von Motorrollen z. B. auf Basis des individuellen Gewichts des Förderguts ist, stellt AS-Interface die einfachste und kostengünstigste Lösung dar. Insbesondere bei weit verzweigten Fördertechniklinien ist ASi-3 die ideale Wahl – besonders wegen der freien Topologie und der hohen Granularität bis ins Feld. Mehrere hundert Meter Förderstrecke und über 200 Motorrollen lassen sich extrem kostengünstig über nur eine IP-Adresse and den übergeordneten Feldbus anschließen.

G20-Module mit IO-Link

Die Lösung für komplexere Förderaufgaben

Als Kommunikationsprotokoll für Prozess-, Parameter- und Diagnosedaten bietet IO-Link die Möglichkeit, komplexe Förderaufgaben mit größeren Datenmengen und einer Datenübertragungsrate von 230 Kbit/s (COM3) zu lösen. Für digitale IOs steht weiterhin eine 16-DIO-Variante mit 16 frei konfigurierbaren digitalen Ein-/Ausgängen zur Verfügung. Das G20-Modul mit IO-Link spielt seine Vorteile vor allem an Stellen mit hoher IO-Dichte aus. Pufferzonen an den einzelnen Ebenen der Liftanlage, am Hochregallager oder viele nebeneinander liegende Sortierstellen sind nur zwei Beispiele. Ein G20 IO-Link-Modul kann bis zu acht digitale Signale einsammeln und bis zu vier Motorrollen gleichzeitig steuern. Dabei lassen sich alle Funktionen sehr schnell über das Prozessabbild abrufen.

IO-Link bringt durch die größere Datenbandbreite mehr Transparenz und Flexibilität in Fördersysteme und minimiert Stillstandzeiten dank integrierter Data-Storage-Funktion. Neue Firmware lässt sich in einer Anlage via IO-Link auf die Geräte spielen, um einen sicheren Betrieb zu garantieren und stets die aktuellsten Funktionen nutzen zu können.

Video: G20-Module in einer Fördertechnikanlage

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.