Automatisierung von Lagerplatzmaschinen im Bergbau

Inhalt dieses Beitrags

- Exakte Maschinenpositionierung: RFID-Schreib-/Lesegeräte und Drehgeber

- Kollisionsschutz: Ultraschallsensoren

- Überwachung von Neigung und Bewegung des Auslegers: Neigungssensoren

- Überwachung von Kabeltrommeln und Radsätzen: Neigungssensoren, IO-Link-Schwingungssensoren und IO-Link-Drehgeber

- Definition von Betriebsgrenzen und Erkennung beweglicher Teile: Induktive Sensoren

- Die Rolle von Pepperl+Fuchs auf dem Weg zur Automatisierung in der Bergbauindustrie

- Weitere Information

Automatisierung von Lagerplatzmaschinen im Bergbau

Automatische Absetz- und Rückladegeräte sind komplette Lagerplatz- und Haldenverwaltungssysteme, mit denen sich der Ein- und Ausgang von abgebautem Material optimal verwalten und automatisieren lässt. Diese Lagerplatzmaschinen sind für den Umgang mit jeglichem abgebauten Material ausgelegt. Durch die Integration moderner Sensortechnologien wird die Handhabung und Verwaltung von Materialien in Bergbau-Lagerplätzen optimiert. Lesen Sie weiter und erfahren Sie in diesem Blogartikel mehr über verschiedene robuste Sensoren und Produkte von Pepperl+Fuchs, die den rauen Umgebungsbedingungen der Bergbauindustrie standhalten und eine wichtige Rolle bei der vollständigen und zuverlässigen Automatisierung des Betriebs von Lagerplatzmaschinen spielen.

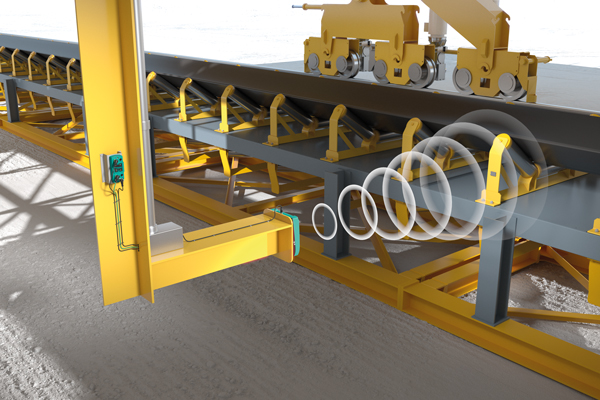

Exakte Maschinenpositionierung: RFID-Schreib-/Lesegeräte und Drehgeber

Die genaue und zuverlässige Positionierung von Lagerplatzmaschinen ist der Schlüssel zu einem reibungslosen Betrieb. RFID-Transponder (Radio-Frequency Identification) wie der IUC87-F257-T17-M-FR* werden zusammen mit einer RFID-Auswerteeinheit (IC-KP2-1HB17-2V1D), einem RFID-Schreib-/Lesegerät wie dem IUH-F190 und einem Multiturn-Absolutwert-Drehgeber (z.B. ENA58IL oder PVM58N) benötigt, um die genaue Position der Maschine innerhalb des Lagerplatzes zu erfassen und zu bestätigen.

Da die Maschine sehr langsam auf dem Lagerplatz entlangfährt, um entweder Erz zu stapeln oder zurückzugewinnen, befinden sich die RFID-Transponder an festen Positionen und sind etwa alle 10 bis 15 Meter entlang der Fahrt der Maschine verteilt. Das RFID-Schreib-/Lesegerät ist an der Maschine montiert. Sobald das Gerät während der Fahrt den Transponder erkennt, erhält es eine Nummer (Position), die mit den Positionswerten des Multiturn-Absolutwert-Drehgebers verglichen wird. Dadurch wird die Position der Maschine auf dem Lagerplatz bestätigt.

Die robusten RFID-Schreib-/Lesegeräte haben die Schutzart IP67, um den staubigen und schmutzigen Umgebungsbedingungen im Bergbau standzuhalten. Sie ermöglichen ein zuverlässiges Lesen der Transponder, eine einfache Integration sowie eine hohe Wiederholgenauigkeit. Der Zugang zur kostenlosen Pepperl+Fuchs RFIDControl Software ist ein zusätzlicher Vorteil, der den Kunden wertvolle Werkzeuge für eine effiziente Verwaltung des Kontrollsystems an die Hand gibt. Darüber hinaus ermöglicht die Software den Zugriff auf alle Komponenten ohne Verwendung einer SPS. Die Integration mit einer SPS ist über die RFID-Auswerteeinheiten IDENTControl oder über EtherNet/IP, PROFINET, MODBUS TCP, TCP/IP, PROFIBUS, EtherCAT und seriell möglich.

Kollisionsschutz: Ultraschallsensoren

In einer herausfordernden Umgebung wie einem Bergbaulager besteht ein hohes Risiko von Kollisionen zwischen dem Maschinenausleger und unebenen Materialstapeln wie z. B. Erzen. Aus diesem Grund werden Ultraschallsensoren wie der UC6000-30GM-2EP-IO-V15 zum Kollisionsschutz eingesetzt. Diese Sensoren überwachen kontinuierlich die Umgebung und erkennen das Vorhandensein von Materialstapeln im Fahrweg der Maschine. Im Falle einer drohenden Kollision lösen die Ultraschallsensoren sofortige Korrekturmaßnahmen aus, die Schäden an der Maschine verhindern und eine sicherere Arbeitsumgebung für die Minenarbeiter gewährleisten.

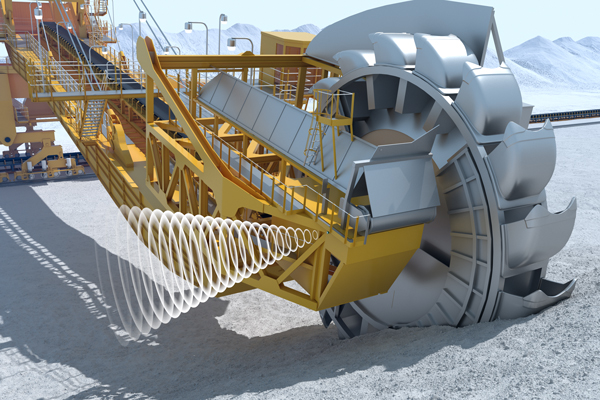

Überwachung von Neigung und Bewegung des Auslegers: Neigungssensoren

Die Überwachung der Neigung des Maschinenauslegers ist sowohl für die betriebliche Effizienz als auch für die Sicherheit entscheidend. Neigungssensoren wie der INY360D-F99-2I2E2-5M werden verwendet, um den Winkel des Auslegers zu erfassen und Echtzeitdaten über dessen Position zu liefern. Diese Informationen sind entscheidend für die Optimierung von Materialtransportprozessen und die präzise Platzierung von Materialien. Durch die aktive Verfolgung des Neigungswinkels des Auslegers können Bergbauunternehmen bei möglichen Problemen während der Bewegung frühzeitig gegensteuern.

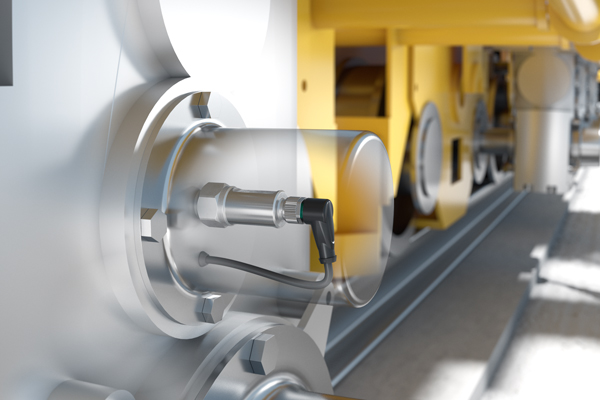

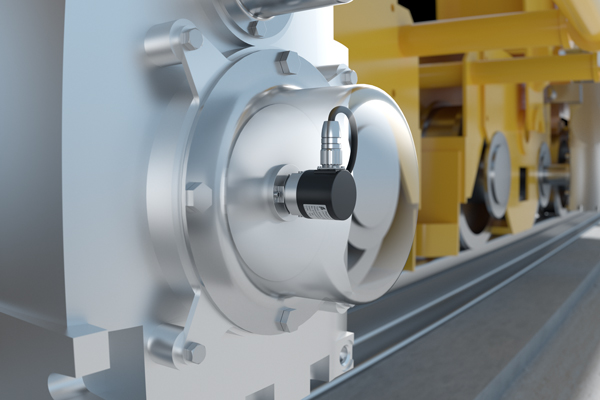

Überwachung von Kabeltrommeln und Radsätzen: Neigungssensoren, IO-Link-Schwingungssensoren und IO-Link-Drehgeber

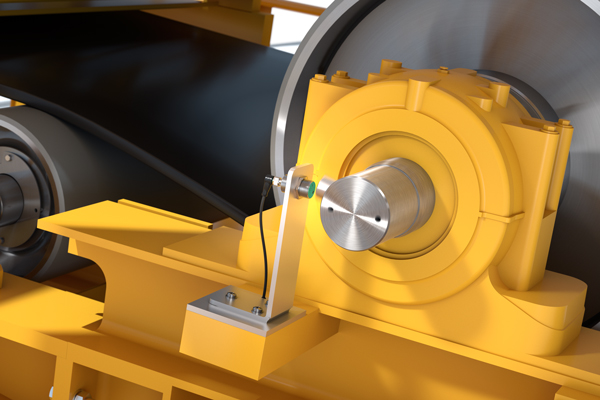

Sensoren wie ein Schwingungssensor mit IO-Link-Schnittstelle (VIM32PL-E1AC8-0RE-IO-1V1401), ein IO-Link-Absolutwert-Drehgeber (ENA58IL*IO-Link) und ein Neigungssensor (INY360D-F99-2I2E2-5M) werden zur Überwachung der Räder und des Zustands der Kabeltrommeln des Rückladegeräts verwendet.

Der Schwingungssensor wird an einem kritischen Teil der Maschine angebracht, z. B. an der Radbaugruppe. Während sich die Maschine bewegt, erkennt der Sensor Schwingungen und Änderungen der Beschleunigung. Das IO-Link-Kommunikationsprotokoll ermöglicht es dem Sensor, detaillierte Informationen über die Schwingungen an das Steuersystem zu übermitteln. Durch die Analyse der Schwingungsdaten kann das System mögliche Probleme wie Unwuchten, Ausrichtungsfehler oder übermäßigen Verschleiß der Radkomponenten erkennen.

Ein Absolutwert-Drehgeber wird in der Regel an einem der Räder der Maschine montiert, um dessen Drehbewegung zu messen. Wenn sich das Rad dreht, erzeugt der Drehgeber elektrische Impulse, die über die IO-Link-Schnittstelle an das Steuersystem gesendet werden. Das Steuersystem kann anhand dieser Informationen die Geschwindigkeit und Richtung der Raddrehung berechnen. Die Überwachung der Rotationsdaten hilft sicherzustellen, dass sich die Räder mit der gewünschten Geschwindigkeit bewegen, und liefert wichtiges Feedback für Navigations- und Steuerungsalgorithmen.

Der Neigungssensor misst die Neigung der Radbaugruppe und stellt sicher, dass diese innerhalb der vorgegebenen Winkel arbeitet, um die Stabilität zu erhalten und potenzielle Gefahren zu vermeiden.

Definition von Betriebsgrenzen und Erkennung beweglicher Teile: Induktive Sensoren

Robuste induktive Sensoren mit Schutzart IP67 wie der NBB10-30GM40-Z0-V1 sind in der Automatisierung von Lagerplatzmaschinen unverzichtbar und erfüllen mehrere Zwecke. Als Maschinenendschalter definieren sie die Betriebsgrenzen der Geräte und verhindern eine Überdehnung oder unbeabsichtigte Bewegungen.

Darüber hinaus werden induktive Sensoren eingesetzt, um die Bewegung verschiedener Maschinenkomponenten zu erkennen. Dadurch wird sichergestellt, dass alle beweglichen Teile innerhalb der vordefinierten Parameter arbeiten, was zur allgemeinen Sicherheit und Langlebigkeit der Geräte beiträgt.

Die Rolle von Pepperl+Fuchs auf dem Weg zur Automatisierung in der Bergbauindustrie

Die Integration der in diesem Blogartikel erwähnten Sensoren und Lösungen von Pepperl+Fuchs verbessert die Arbeitsweise von Lagerplatzmaschinen. Wenn Bergbauunternehmen diese Technologien einsetzen, erhalten sie nicht nur Wettbewerbsvorteile, sondern tragen auch zu einer sichereren und nachhaltigeren Bergbauindustrie bei.

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.