Druckwächter für Überdruckkapselungssysteme – welcher ist der richtige?

Inhalt dieses Beitrags

- Was ist ein Druckwächter und wozu ist dieser erforderlich?

- Drei Faktoren bestimmen die Auswahl des passenden Druckwächters

- Druckwächter für Überdruckkapselungssysteme von Pepperl+Fuchs

- Funktionen eines Druckwächters – die drei Etappen des Spülprogramms

- Die Bauart des Druckwächters bestimmt die Durchflussrate

- Technical White Paper

- Mehr Informationen

Druckwächter für Überdruckkapselungssysteme – welcher ist der richtige?

Haben Sie sich schon einmal gefragt, warum es mehrere Arten von Druckwächtern für dasselbe Überdruckkapselungssystem gibt? Und Sie sind sich unsicher, welcher Druckwächter der richtige für Ihr System ist? In diesem Blogbeitrag sowie einem Technical White Paper erläutern wir, warum bei der Überdruckkapselung ein Druckwächter erforderlich ist und wie Sie den passenden auswählen.

Was ist ein Druckwächter und wozu ist dieser erforderlich?

Für sämtliche Überdruckkapselungssysteme ist gemäß den Normen für diese Schutzmethode ein Druckwächter erforderlich. Bei der Spülung und/oder Erzeugung eines Überdrucks in einem Gehäuse ist ein Druckwächter notwendig, um den maximalen Überdruck eines Gehäuses für Gas- und Staubanwendungen zu steuern. Druckwächter dienen nicht nur der Druckentlastung, sondern werden auch zur Freigabe des Zündschutzgases beim Vorspülen verwendet. Bei Anwendungen in Division 1/Zone 1 misst der Druckwächter den Durchfluss und ermöglicht so eine ordnungsgemäße Vorspülung.

Druckwächter für Bebco EPS®Überdruckkapselungssysteme

Obwohl bei Staubanwendungen keine Vorspülung erforderlich ist, könnte es dennoch zu einem katastrophalen Systemausfall kommen, wenn beispielsweise ein zu großer Luftstrom in das Schutzgehäuse gelangt. Ohne Druckwächter würde das Gehäuse bei Überdruck höchstwahrscheinlich versagen.

Zu den Anforderungen an einen Druckwächter gehört eine Funken- und Partikelbarriere am Auslass. Mit großer Wahrscheinlichkeit entweicht der Spülfluss oder der Überdruckfluss in den explosionsgefährdeten Bereich. Da elektrische Geräte innerhalb des Gehäuses zündfähig sind, dürfen im Gehäuse erzeugte Funken nicht in den explosionsgefährdeten Bereich entweichen, sodass eine Funkenbarriere am Auslass benötigt wird.

Das 7500 Überdruckkapselungssystem mit Druckwächter ist auf der Gehäuseoberseite montiert.

Drei Faktoren bestimmen die Auswahl des passenden Druckwächters

Die Auswahl eines Druckwächters hängt von diesen drei Parametern ab:

- der Einstufung in explosionsgefährdete Bereiche, die auf Class/Division oder Zone basiert

- der für Ihre Anwendung ausgewählten Überdruckkapselungs-Steuereinheit

- von der Durchflussrate, dem Umgehäusedruck und der Leckage

Druckwächter für Überdruckkapselungssysteme von Pepperl+Fuchs

Pepperl+Fuchs bietet für die verschiedenen Überdruckkapselungssysteme der Marke Bebco EPS® passende Druckwächter (kurz EPV für engl. Enclosure Protection Vent) an.

Druckwächter EPV-6000 und EPV-6500

- Der Druckwächter EPV-6000 ist für Überdruckkapselungssysteme des Typs X bzw. pxb

- Der Druckwächter EPV-6500 ist für Überdruckkapselungssysteme des Typs X bzw. Typ pxb und pyb

- Beide Druckwächter sind für Class I oder II, Division 1/Zone 1 oder 21 zertifiziert.

Druckwächter EPV-6000 / EPV-6500 zertifiziert für Class I oder II, Division 1/Zone 1 oder 21

Gemäß der Norm IEC60079-2 müssen alle Überdruckkapselungssysteme in einer Zone-1-Anwendung die Durchflussrate am Auslass des Druckwächters überwachen. Die Druckwächter EPV-6000 und EPV-6500 verfügen über einen internen Durchflussmessumformer, der den Durchfluss misst. Sie besitzen außerdem einen Differenzdrucktransmitter zur Anzeige des Umgehäusedrucks.

Die beiden Druckwächter sind so konzipiert, dass sie bei externer Montage mit einer Kontermutter am Gehäuse angebracht werden. Bei der internen Montage wird die Struktur mit dem Druckwächtergehäuse innerhalb des Gehäuses und mit der Kappe an der Außenseite des Gehäuses montiert.

Druckwächter EPV-7500 und EPV-5500

- Die Druckwächter EPV-7500 und EPV-5500 sind für Überdruckkapselungssysteme des Typs Y oder des Typ Z bzw. pzc

- Sie sind zertifiziert für Class I oder II, Division 2 bzw. Zone 2 oder 22.

Druckwächter EPV-5500 / EPV-7500 zertifiziert für Class I oder II, Division 2/Zone 2 oder 22

EPV-5500 und EPV-7500 sind in ihrer Bauart sehr ähnlich, mit dem Unterschied, dass der EPV-5500 über eine Auslasskappe mit zwei Reihen an Schlitzen und der EPV-7500 über drei Reihen an Schlitzen verfügt. Aus diesem Grund ist die Durchflussrate beim Vorspülen unterschiedlich. Die beiden Druckwächter sind ohne Elektronik ausgestattet, da Durchfluss und Druck von den Steuereinheiten der Überdruckkapselungssysteme 5500 oder 7500 gemessen werden und eine elektronische Ausstattung gemäß den Normen nicht zur Durchflussmessung am Auslass erforderlich ist. Die Bauart der Druckwächter und der Kappe ist identisch mit denen der Typen EPV-6000 und EPV-6500, daher erfolgt auch die interne oder externe Montage auf dieselbe Weise, wie oben beschrieben.

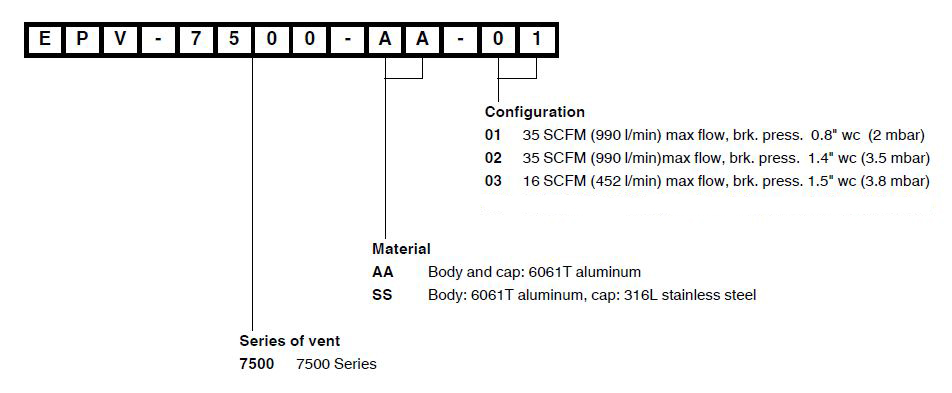

Die Druckwächter können anhand der Durchflussrate/des Umgehäusedrucks und ihrer Leckagerate während des Leckage-Ausgleichs ausgewählt werden. Die Pepperl+Fuchs Nomenklatur hält hierfür mehrere Konfigurationen bereit, wie ein Blick auf den Typenschlüssel des Druckwächters EPV-7500 beispielhaft zeigt:

EPV Druckwächter – Seriennummer – Material – Konfiguration anhand Druchflussrate/Druck

Funktionen eines Druckwächters – die drei Etappen des Spülprogramms

Beim Vorspülen muss sich der Druckwächter öffnen und den Überdruck/Durchfluss aus dem Gehäuse entweichen lassen. Die Normen NFPA496 und IEC60079-2 sehen vor, dass das freie Volumen des Gehäuses mehrmals gespült werden muss, bevor das Gehäuse als frei von gefährlichen Gasen gilt. Nach NFPA496 muss das Volumen viermal und nach IEC60079-2 fünfmal ausgetauscht werden. Bei Motoren muss das Volumen gemäß beiden Normen zehnmal ausgetauscht werden; das Statorvolumen kann jedoch für Berechnungszwecke vom freien Volumen abgezogen werden.

Nach dem Vorspülen oder Leckage-Ausgleich des Gehäuses wird die Durchflussrate reduziert, um Leckagen aus dem Gehäuse und dem Druckwächter auszugleichen. Obwohl der Druckwächter abgedichtet ist, weist er durch den Klappen- oder Kolbenmechanismus dennoch eine leichte Leckage auf.

Wenn während des Spülprogramms (Druckbeaufschlagung) des Überdruckkapselungssystems der Umgehäusedruck ansteigt, öffnet sich der Druckwächter und lässt den Überdruck entweichen. Der Punkt, an dem sich der Druckwächter zu öffnen beginnt, wird als Abschaltdruck betrachtet.

Durch die Vorpülung eines Gehäuses mit Hochdruckluft werden die internen Komponenten erhalten und geschützt. Der Druckwächter sorgt für eine Druckentlastung während des Spülzyklus.

Die Bauart des Druckwächters bestimmt die Durchflussrate

Als Mechanismus für den Durchfluss dient eine Klappen- oder Kolbenöffnung, die im Inneren des Druckwächters montiert ist. Die Bauart hängt von den Werten dreier Parameter ab:

- Durchflussrate

- Umgehäusedruck

- Leckage

Um die Druckwächter geschlossen zu halten, sind sie entweder mit einer Klappe oder einem Kolben und einer Feder ausgestattet.

Bei der Bauart mit Klappenverschluss gibt es zwei Varianten: Die beiden Klappen werden mit einer oder zwei Federn nach unten gedrückt, um eine Dichtung zu erzeugen. Durch diese Bauart wird die Klappe auf der Aluminiumöffnung gehalten. Im Hinblick auf das Spülprogramm besitzt die Bauart mit einer Feder die höchste Durchflussrate bei gleichzeitig niedrigstem Umgehäusedruck. Sie verfügt jedoch auch über die höchste Leckagerate durch die Klappe, was den Leckage-Ausgleich betrifft.

Die Bauart mit Kolbenverschluss ist mit einer Feder ausgestattet und sitzt auf einem O-Ring, um die bestmögliche Abdichtung während des Leckage-Ausgleichs zu gewährleisten. Sie weist allerdings die niedrigste Durchflussrate und den höchsten Umgehäusedruck bei der Vorspülung auf.

Technical White Paper

Mehr Informationen

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.