4 Sensorapplikationen zur Steuerung einer Platinenschneideanlage

Inhalt dieses Beitrags

4 Sensorapplikationen zur Steuerung einer Platinenschneideanlage

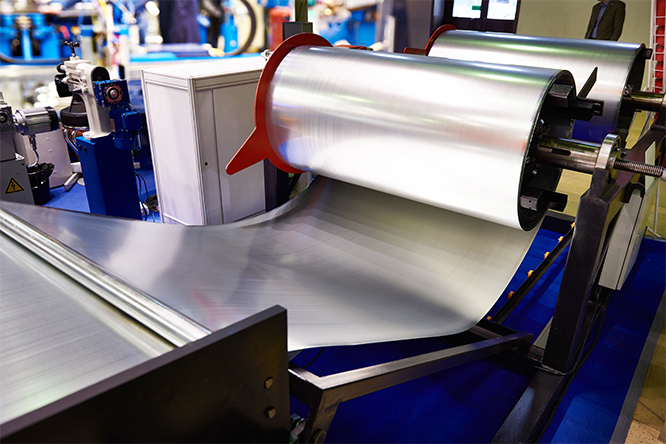

Blech wird von Coils automatisch abgewickelt und zur Umformung einer Stanzpresse zugeführt. Um eine gleichbleibende Qualität des Endprodukts zu gewährleisten, müssen die Zufuhrgeschwindigkeit, die Ausrichtung der Bögen und der Werkstoffvorschub präzise gesteuert werden. Das Ziel ist dabei, geplante und ungeplante Maschinenstillstandzeiten zu minimieren und die Teilequalität und -ausbeute zu maximieren. Pepperl+Fuchs bietet verschiedene Sensoren, die eine reibungslose und effiziente Blechabwicklung vom Coil gewährleisten. Wir zeigen Ihnen vier Applikationen zur effizienten Steuerung einer Platinenschneideanlage.

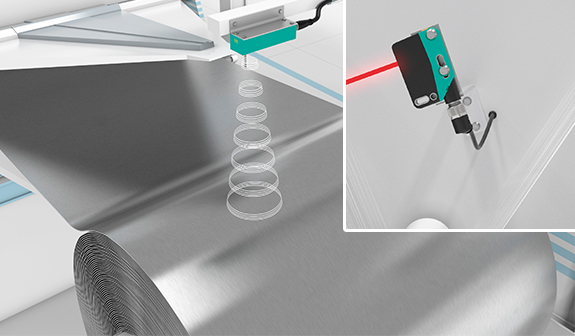

Durchmesserkontrolle zur Überwachung des Abhaspelns

Für jeden Anlagenbetreiber ist es enorm wichtig, Produktionsprozesse so effizient wie möglich zu halten. Längere Wartezeiten, sei es bis ein Coil vollständig abgehaspelt ist, oder gar die Produktion stockt, weil nicht rechtzeitig ein neuer Coil bereitsteht, gilt es zu vermeiden. Analogsensoren senden kontinuierlich Signale an die Steuerung, sodass rechtzeitig ein neuer Coil angefordert wird und sich so Umrüstzeiten optimieren lassen.

Sowohl analoge Ultraschallsensoren als auch laserbasierte optoelektronische Sensoren sind geeignet, um eine kontinuierliche Rückmeldung des Coil-Durchmessers bereitzustellen. In den meisten Anwendungen können beide Sensorprinzipien verwendet werden. Dennoch haben beide Varianten spezifische Merkmale, die je nach Anwendungsbereich unterschiedliche Vorteile bieten.

Sowohl Ultraschallsensoren als auch optoelektronische Lasersensoren liefern eine genaue Rückmeldung des Coil-Durchmessers.

Die Stärke der Ultraschalltechnologie liegt darin, dass sie äußerst robust ist und auch bei Veränderungen der Farbe oder des Glanzgrades sowie Verunreinigungen wie Öle zuverlässig funktioniert. Mit ihren exakten analogen Messwerten sind Ultraschallsensoren in dieser Anwendung prädestiniert.

Ist die Sensorumgebung relativ sauber, liefern laserbasierte Sensoren wie der Distanzsensor VDM28 ebenso eine genaue analoge Rückmeldung mit dem zusätzlichen Vorteil eines schmalen Abtaststrahls. Dies verschafft ihnen bei der Erkennung sehr schmaler Bleche oder auf engem Raum einen leichten Vorteil, wo Umgebungshindernisse die Schallkeule des Ultraschallsensors stören könnten. Der sichtbare Lichtfleck des Lasers ermöglicht zudem eine schnelle und einfache Ausrichtung.

Erkennen des Schlaufendurchhangs zum Anpassen der Vorschubgeschwindigkeit

Wenn sich der Bogen der Presse nähert, bildet sich ein Schlaufendurchhang. Die Schlaufensteuerung passt die Vorschubgeschwindigkeit des Abwickelns basierend auf der Höhe des Durchhangs an. Ist der Blechdurchhang zu gering, wird ein Servoantrieb angesteuert, der die Abrollgeschwindigkeit erhöht, während der Vorschub bei einer großen Schlaufe verlangsamt wird.

Früher wurden diese Rückmeldungen oft über einen Pendelarm bereitgestellt. Diese mechanischen Elemente werden jedoch mit der Zeit locker, hängen fest oder verschleißen. Die Montage eines berührungsfreien Ultraschallsensors wie dem Analogmodell UC2000 oder eines Lasersensors wie dem VDM28 über der Mitte der Durchhangschlaufe ist die modernste Lösung zur Erfassung des Schlaufendurchhangs. Beide Sensortypen bieten Erfassungsbereiche, die eine Abstandsmessung zur Schlaufe aus mehreren Metern Höhe ermöglichen. Die Montage von oben verhindert außerdem, dass herabfallende Partikel die Sicht des Sensors behindern. Wie auch zuvor bei der Abstandsmessung zum Coildurchmesser, hängt die Entscheidung zwischen Ultraschall- und optisch basierten Sensortechnologien von den Umgebungsbedingungen und dem bevorzugten Setup (Kalibrierung) ab.

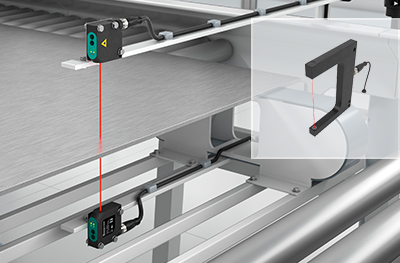

Anwesenheitskontrolle und Ausrichtung des Blechs

Bevor das Blech in die Presse eingezogen wird, wird die Anwesenheit und Ausrichtung überprüft. Eine Standard optoelektronische Einweg-Lichtschranke wie die OBE25M-R200 stellt sicher, dass das Blech den Zuschnittbereich erreicht hat. Darüber hinaus ist es jedoch auch sinnvoll, sicherzustellen, dass das Material nicht falsch ausgerichtet oder fehlerhaft ist. Gabellichtschranken sind speziell für diese Aufgabe ausgelegt.

Optoelektronische Einweg-Lichtschranken bestätigen, dass das Blech bereitsteht. Gabellichtschranken erkennen, ob das Material richtig ausgerichtet und nicht fehlerhaft ist.

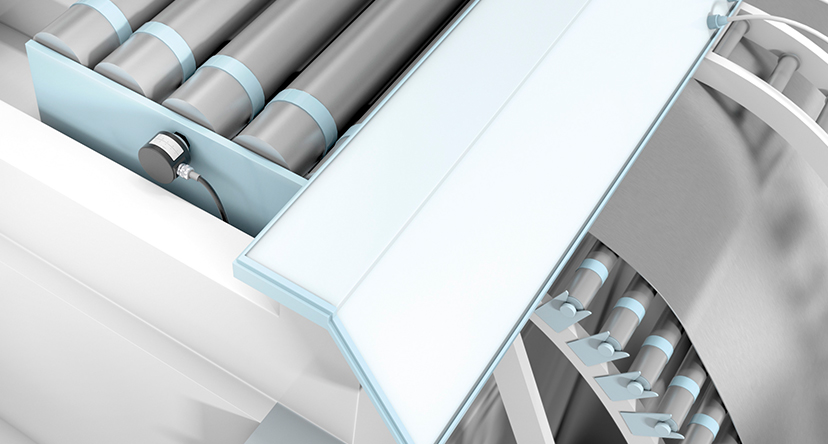

Steuerung der Teileschnittlänge

Das abgewickelte Blech läuft zwischen den Rollen zur Schnittlängenbestimmung durch. Die Bestimmung der Blechlänge kann mittels zweier Sensorprinzipien präzise gesteuert werden. Zunächst liefert ein Inkremental-Drehgeber wie das Modell ENI58IL präzise Messwerte an die Steuerung. Parallel dazu kann ein induktiver Sensor eingesetzt werden, um Vorbohrungen im Blech erkennen. Erkennt dieser eine Bohrung, wird ein Signal an die Steuerung zur Aufsummierung der Inkremente ausgegeben, die den Schnitt initiiert.

Ein zugeführter Bogen bewegt eine gummierte Transportwalze. Die Messimpulse des Drehgebers bestimmen die Schnittlänge.

Weitere Informationen

- Sensor Solutions for Modern Metal Forming by Pepperl+Fuchs (englischsprachiger Inhalt)

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.