Quatro aplicações com sensores para controlar uma linha de alimentação de bobinas de metal

Conteúdo deste artigo

Quatro aplicações com sensores para controlar uma linha de alimentação de bobinas de metal

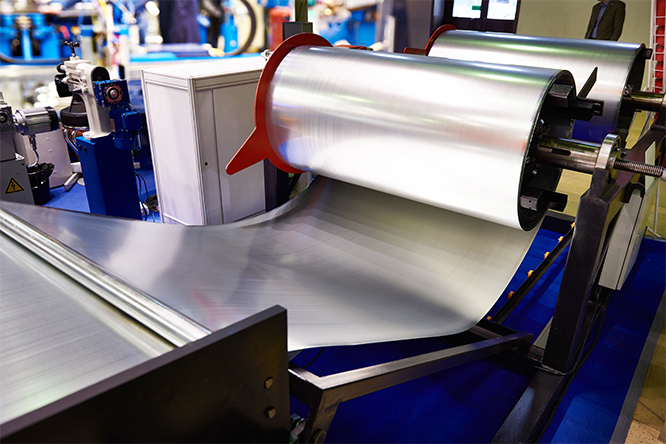

Coiled sheet metal is automatically unrolled and fed into a stamping press for forming. To ensure a consistent quality of the end product, the feed rate, sheet alignment, and material advancement must be precisely controlled. The goals are to minimize planned and unplanned machine downtime while maximizing part quality and yield. Pepperl+Fuchs offers various sensors that ensure smooth and efficient coil feed processes. Get to know four sensor applications how to efficiently control a metal coil feeding line.

Monitore o decoiler para verificar se há realimentação de diâmetro

É fundamental que cada operador da fábrica mantenha os processos de produção o mais eficientes possível. Da mesma forma, é importante que o pessoal não tenha de esperar até uma bobina ser totalmente desenrolada ou que a produção seja interrompida porque uma nova bobina não foi disponibilizada a tempo. Utilizar sensores analógicos para sinalizar automaticamente a instalação de uma nova bobina no ponto de substituição ideal reduz os tempos de troca.

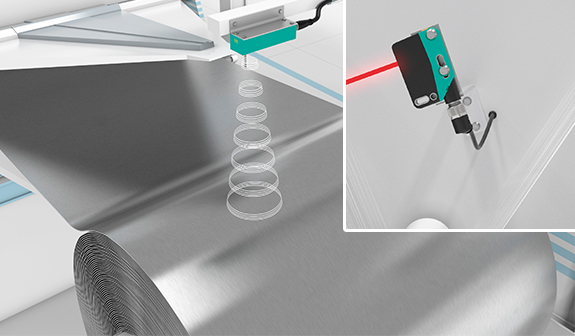

Tanto os sensores analógicos ultrassônicos quanto os fotoelétricos a laser são capazes de fornecer realimentação contínua do diâmetro da bobina. Na maioria das aplicações, esses princípios sobre sensores são intercambiáveis. No entanto, ambos oferecem recursos exclusivos com benefícios dependentes do ambiente.

Os sensores analógicos a laser e ultrassônicos fornecem realimentação em alta resolução do diâmetro da bobina.

O poder da tecnologia ultrassônica reside em sua operação confiável, mesmo quando o brilho ou a cor do alvo sofrem alterações ou há contaminantes presentes, como óleos. Isso torna os sensores ultrassônicos ideais para essa aplicação.

Quando o ambiente de detecção é relativamente limpo, sensores a laser como o VDM28 também fornecem realimentação analógica, com o benefício adicional de um feixe de detecção estreito. Isso proporciona uma ligeira vantagem em termos de detecção de laminados muito estreitos ou de espaços apertados, onde obstruções ao redor podem interferir na ação de um feixe ultrassônico mais amplo. O ponto de luz visível do laser também possibilita um alinhamento rápido e fácil.

Detecte ciclos de curvatura para ajustar a taxa de alimentação

À medida que a chapa se aproxima da prensa, é formado um ciclo de curvatura. O controle de ciclos ajusta a taxa de avanço com base na altura da curvatura. Se a curvatura do material for muito pequena, um servoacionador será ativado para aumentar a tração. Por sua vez, ciclos altos requerem desaceleração.

Na época dos “pré-sensores”, essa realimentação era frequentemente fornecida por um braço de dançarina. Esses elementos mecânicos, porém, se soltam, quebram, emperram e desgastam. A montagem de um sensor ultrassônico sem contato, como o modelo analógico UC2000, ou de um sensor a laser, como o VDM28, acima do centro do ciclo de curvatura, é a mais moderna solução para realimentação de ciclos. Ambos oferecem faixas de detecção com as quais é possível detectar o ciclo a uma distância de vários metros acima do chão. A montagem do alto também evita que partículas em queda obstruam a visão do sensor. Assim como acontece com as soluções de sensor de decoilers, a escolha entre tecnologias de sensor sonoro e óptico depende das condições ambientais predominantes e da configuração preferencial (calibração).

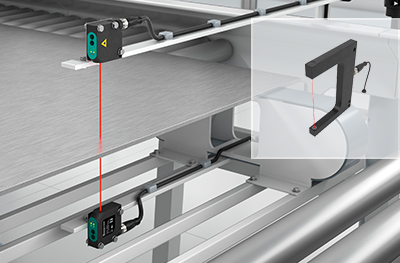

Verifique a presença e o alinhamento da chapa

Antes de a chapa ser inserida na prensa, é comum verificar se está presente e corretamente alinhada. Um sensor fotoelétrico de barreira do tipo padrão, como o OBE25M-R200, garante que a chapa metálica alcançou a área de corte da prensa. Contudo, é também útil verificar se a chapa não está desalinhada ou com defeito. Os sensores fotoelétricos com ranhuras são adequados para essa tarefa.

Os sensores fotoelétricos de barreira detectam a presença da chapa, e os sensores fotoelétricos com ranhura detectam o alinhamento correto.

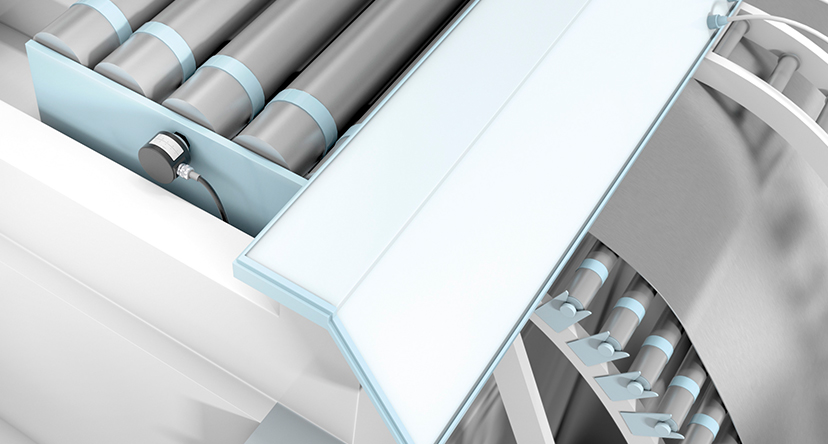

Controle o comprimento do corte de peças

Conforme a chapa desenrolada passa pelos roletes, o comprimento de corte da peça pode ser controlado com precisão a partir de dois princípios sobre sensor. Primeiro, um codificador giratório incremental, como o modelo ENI58IL , fornece valores de medição para o sistema de controle. Paralelamente, um sensor indutivo detecta orifícios piloto na chapa metálica. Ao detectar um orifício, é enviado um sinal ao controlador para adicionar os incrementos, o que inicia o corte.

Uma chapa alimentada gira um rolete emborrachado do transportador. Os impulsos de medição do codificador giratório determinam o comprimento do corte.

Mais informações

Assine nossa newsletter e receba regularmente notícias e fatos interessantes do mundo da automação.