Sicheres Einschalten durch Leitungsfehlertransparenz

Inhalt dieses Beitrags

Sicheres Einschalten durch Leitungsfehlertransparenz

Hochautomatisierte Anlagen in kritischen Bereichen der Prozessindustrie müssen jederzeit ein sicheres Einschalten von Pumpen, Ventilen oder aktiven Kühlungen gewährleisten. Damit bei einem Störfall alle installierten Sicherheitsfunktionen vollständig funktionieren, bedarf es einer Überwachung aller Signalkreise auf mögliche Leitungsfehler auf der Feldseite. In diesem Blogbeitrag erklären wir, welche Vorteile Anlagenbetreiber mit der Leitungsfehlertransparenz (LFT) von Trennbausteinen haben.

Erfahren Sie mehr in unserem Video „Lückenlose Leitungsüberwachung ohne Zusatzverdrahtung“:

Sicherheitsgerichtetes An- und Abschalten

Sicherheitsgerichtetes An- und Abschalten in der Industrie unterliegt hohen Anforderungen. Eine zentrale Rolle spielen hierbei Sicherheitsrelais als Bindeglied zwischen Steuerung und Lastkreis. Dabei gibt es zwei unterschiedliche Anwendungsfälle. Beim sicheren Abschalten (De-energized-to-safe, DTS) geht es beispielsweise darum, Motoren stromlos zu schalten oder das Befüllen von Behältern zu stoppen. Die Realisierung von DTS-Anwendungen ist unproblematisch, da ein Ausfall der Versorgung oder ein unerkannter Leitungsbruch auf der Feldseite zum sicheren Zustand des Interface-Moduls führt und sich das Feldgerät abschaltet. Das sichere Einschalten (Energized-to-Safe, ETS) im Notfall ist dagegen wesentlich komplexer und insbesondere für die Prozessindustrie und die funktionale Sicherheit relevant.

Intelligente Sicherheitsrelais mit Leitungsfehlertransparenz von Pepperl+Fuchs

Notfall und Wartung

In Anlagen können immer wieder Beschädigungen an verlegten Kabeln auf der Feldseite auftreten, z. B. durch das Herausreißen von Kabeln durch Gabelstapler. Tritt vor einer Wartungsroutine daher ein Notfall auf, bspw. durch einen Riss in einer Abgasreinigungsanlage, sind nicht nur Maschinenteile, sondern vor allem Menschen gefährdet. Dabei kann ein defektes Kabel dazu führen, dass der benötigte sichere Unterdruck in einem Rohr nicht erreicht wird und somit Giftgase nach außen treten.

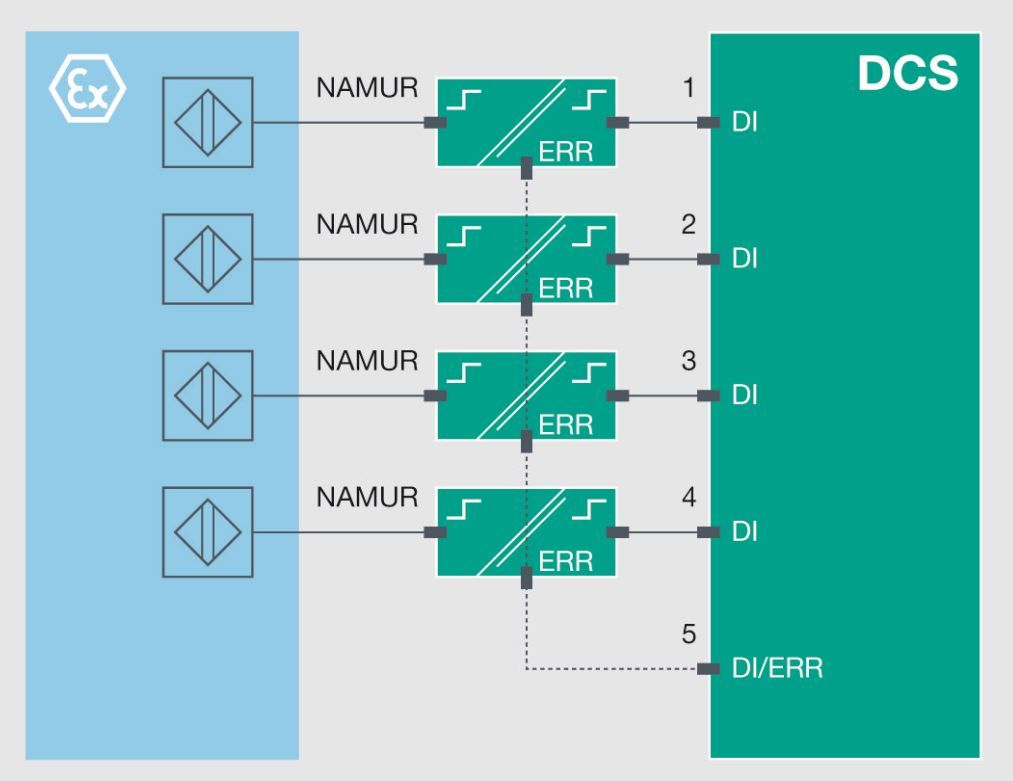

Werden Leitungsfehler nur als Sammelfehler an die Steuerung gemeldet, müssen im Fehlerfall die Module vor Ort geprüft werden, um festzustellen, welcher Signalkreis betroffen ist.

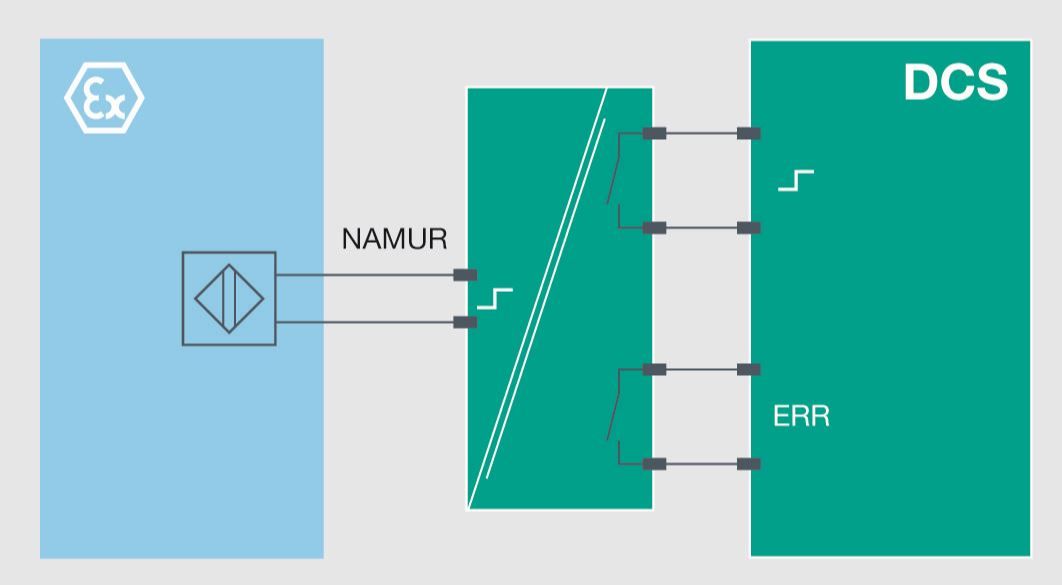

Eine permanente Überwachung auf Leitungsfehler ist daher unerlässlich. Module ohne LFT signalisieren Unterbrechungen oder Kurzschlüsse der Signalleitungen lediglich am Modul selbst oder als Sammelfehlermeldung am Einspeisebaustein. Dies bedeutet, dass alle verbauten Module kontrolliert werden müssen, um eine Fehlermeldung einem Signalkreis zuordnen zu können. Verfügt ein Modul über einen Fehlermeldeausgang, kann der Fehler zwar direkt der Steuerung gemeldet werden, das Modul muss dabei aber zusätzlich zur Signalleitung verdrahtet werden.

Module, die über einen Fehlermeldeausgang verfügen, liefern zwar eine signalkreisspezifische Information an die Steuerung, müssen aber zusätzlich verdrahtet werden.

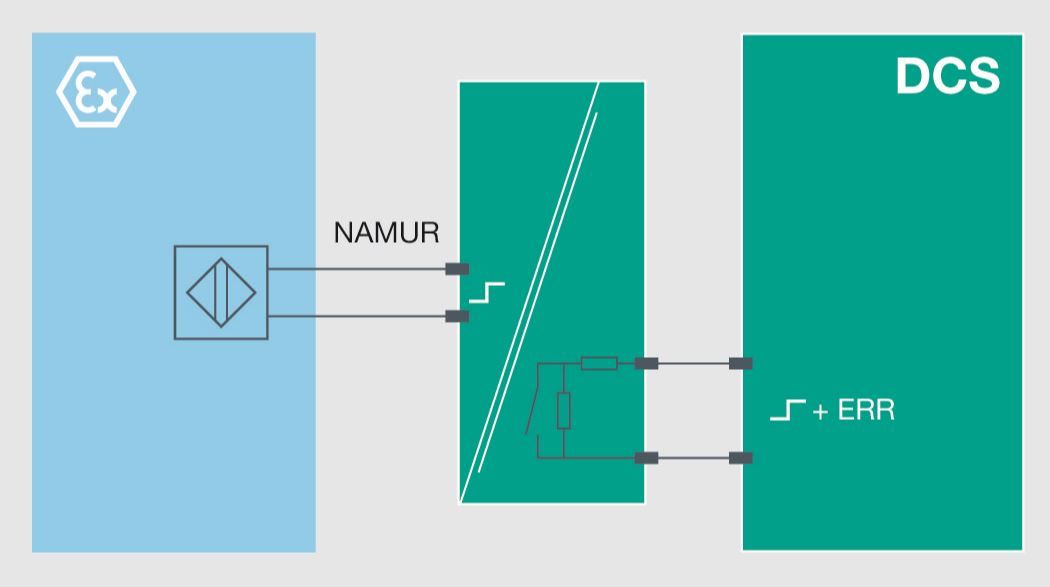

Mit LFT hingegen wird der Verdrahtungsaufwand stark gesenkt – Experten von Pepperl+Fuchs sprechen von ca. 50 % Zeitersparnis bei der Installation von LFTs im Vergleich zu herkömmlichen Verdrahtungen. Daneben wird auch der Wartungsaufwand und somit der Zeit- und Ressourcenaufwand verringert.

Durch die permanente Kontrolle der Leitung über das LFT-Modul wird ein Kabelschaden sofort gemeldet und auch, welche Leitung betroffen ist. Falls es sich dabei nur um einen Kabelschaden handelt, ist es außerdem nicht mehr nötig, einen Spezialisten in das Feld zu schicken, da Fehlerquellen wie defekte Sensoren bereits ausgeschlossen werden können. Neben dieser Zeit- und Resourcenersparnis können Anlagenbetreiber zusätzlich ca. 20 bis 25 Euro pro Modul einsparen. Als Beispiel kann man sich ein kleines Kraftwerk mit ca. 2000 Schaltkreisen vorstellen, von denen ca. 30 % mit LFT ausgerüstet sind. Hierbei würde der Kraftwerkbetreiber ungefähr 12.000 bis 15.000 Euro, bei gleichzeitig erhöhter Sicherheit, einsparen.

Module mit Leitungsfehlertransparenz liefern eine signalkreisspezifische Fehlerinformationen über die Signalleitung und benötigen daher keine zusätzlich Verdrahtung.

Fazit

Die vollständige Überwachung auf Leitungsfehler, auch auf der Feldseite, ist für sicherheitsgerichtetes Anschalten von Maschinen unabdingbar. LFT-Module können dabei ohne zusätzliche Verdrahtung Informationen über Leitungsfehler an die Steuerung weitergeben.

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.