Sensoren und Systeme für Förderbänder in der Bergbauindustrie

Inhalt dieses Beitrags

Sensoren und Systeme für Förderbänder in der Bergbauindustrie

In der Bergbauindustrie sind verschiedene Lösungsansätze notwendig, um Schüttgut unterschiedlichen Volumens über große Entfernungen hinweg zu transportieren. Förderbänder können beispielsweise für einen effizienten und kostengünstigen Materialtransport verwendet werden. Um eine optimale Leistung und maximale Effizienz über die gesamte Lebensdauer des Förderbandes zu gewährleisten, müssen die zur Steuerung und Überwachung verwendeten Automatisierungslösungen von höchster Qualität sein. Verschiedene robuste Sensoren von Pepperl+Fuchs kommen für den wirtschaftlichen, effizienten und zuverlässigen Betrieb zum Einsatz. Erfahren Sie, welche Sensoren sich in den rauen Umgebungen der Bergbauindustrie für die Überwachung von Förderprozessen bewährt haben.

Ultraschallsensoren zur Messung der Kuchendicke

Im Bergbau muss die Höhe der nassen Erzschicht, des sogenannten „Kuchens“, auf dem Förderband kontinuierlich überwacht und kontrolliert werden. Für diese Messung der Kuchendicke werden acht Ultraschallsensoren (z. B. UC500-18GS oder UC500-30GM) mit IO-Link-Schnittstelle in einer Reihe über dem Band zusammen mit dem IO-Link Master ICE2 montiert. Die Sensoren sorgen für die zuverlässige Erstellung von Erzprofilen: Die Schallwellen werden in Richtung des Förderbandes ausgesandt und von diesem reflektiert; die Ultraschallsensoren messen die zeitliche Differenz zwischen ausgesendetem Impuls und empfangenem Echo. Das Erzprofil auf dem Förderband wird auf Grundlage der von jedem Sensor gemessenen Entfernung erstellt. Diese zuverlässige Lösung bildet eine Alternative zu LiDAR-Sensoren, die durch die staubigen Umgebungsbedingungen im Bergbau beeinträchtigt werden können.

Ultraschallsensor der Serie UC500-18GS von Pepperl+Fuchs

Ultraschallsensoren zur Erkennung von Förderbandrissen

Für die Erkennung von Förderbandrissen sind Ultraschallsensoren wie der UC500-30GM-IUEP-IO-V15 eine bewährte Lösung. Die Sensoren überwachen die Unversehrtheit des Bandes, indem sie Anomalien erkennen, die auf Risse oder Sprünge hindeuten. Hierzu werden acht Sensoren in einer Reihe unter dem Förderband montiert und messen die reflektierten Schallwellen: Ist das Förderband intakt, werden die Schallwellen gleichmäßig zum Sensor zurück reflektiert. Bei einem Riss oder einer Beschädigung wird das reflektierte Wellenmuster unterbrochen. Die Ultraschallsensoren tasten die Oberfläche des Bandes im laufenden Betrieb kontinuierlich und zuverlässig ab, jede signifikante Abweichung vom reflektierten Wellenmuster löst einen Alarm aus. Um eine gegenseitige Beeinflussung der Sensoren und eventuelle Fehlschaltungen zu vermeiden, können die Geräte synchronisiert werden, wodurch der Mindestabstand zwischen ihnen verringert werden kann.

Ultraschallsensor der Serie UC500-30GM von Pepperl+Fuchs

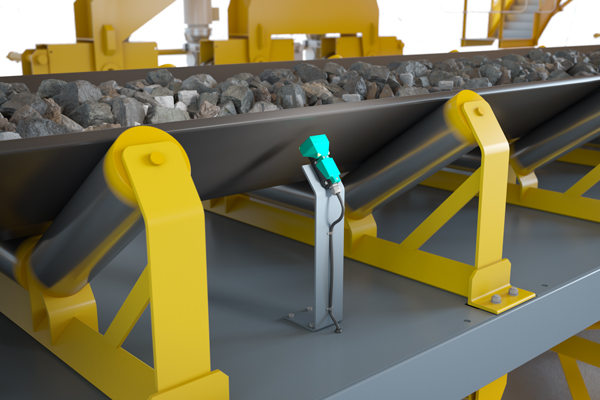

Induktive Sensoren zur Sicherstellung der korrekten Bandausrichtung und zur Verhinderung von Bandablauf

An Förderbändern ist die Sicherstellung der korrekten Bandausrichtung und die Verhinderung von Bandablauf entscheidend, um einen reibungslosen Betrieb ohne kostspielige Ausfallzeiten zu gewährleisten. Hierfür bietet Pepperl+Fuchs mit den induktiven Sensoren der VariKont-Serie (z. B. NBN40-U1L-Z2) eine zuverlässige Lösung: Die hoch belastbaren Geräte können anspruchsvollen Industrieumgebungen standhalten, sind äußerst langlebig und bieten zahlreiche Features wie hohe Schaltabstände von bis zu 50 mm, einen drehbaren Sensorkopf sowie eine doppelte LED-Anzeige für 360˚ Sichtbarkeit. Auf beiden Seiten des Förderbands angebracht erkennen die Sensoren mithilfe von Metallverstärkungen im Band jegliche Fehlausrichtungen oder Abweichungen im Bandverlauf. Ist das Band geneigt oder falsch ausgerichtet, erkennen die Sensoren die Bewehrung nicht und schalten ab, um eine falsche Bandausrichtung zu signalisieren. Diese unmittelbare Rückmeldung ermöglicht zeitige Gegenmaßnahmen, verhindert den möglichen Bandablauf und gewährleistet einen kontinuierlichen Betrieb.

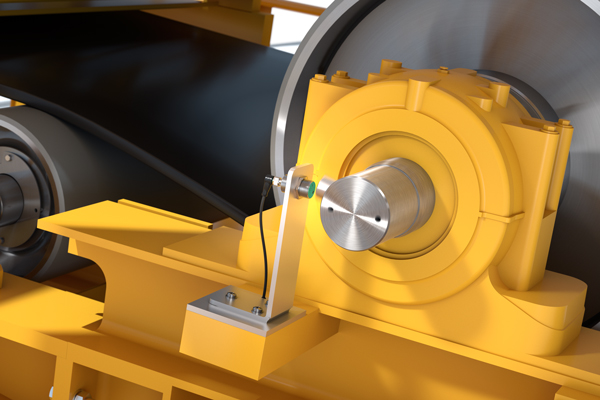

Induktive Sensoren und Drehzahlwächter zur Erkennung von Bandunterdrehzahl

Die Förderbandgeschwindigkeit kann mithilfe eines Drehzahlwächters (KFU8-DW-1.D) mit analogem Ausgang und Alarmausgängen in Kombination mit einem magnetischen Sensor, beispielsweise einem induktiven Sensor (NBN40-U1L-Z2 oder M18/M30-Serie), überwacht werden. Der Sensor wird unterhalb des Förderbands angebracht und überwacht den Durchgang von Metallbolzen, die am Band befestigt sind. Sobald sich das Band bewegt, erkennt der Sensor die Drehbewegungen und erzeugt hierzu proportionale Impulse. Die Impulse werden an eine Überwachungseinheit gesendet, die anhand der Frequenz die Geschwindigkeit des Bandes (bis zu 40 kHz) errechnet. Weicht die gemessene Geschwindigkeit von der eingestellten Geschwindigkeit ab, wird ein Alarm ausgelöst. So kann sichergestellt werden, dass das Förderband stets innerhalb des gewünschten Geschwindigkeitsbereichs arbeitet, um sowohl optimale Leistung als auch Sicherheit zu gewährleisten.

Gleichzeitig empfängt der Drehzahlwächter Impulse des Sensors, wobei jeder Impuls eine Rotationsposition angibt. Durch die Berechnung des Zeitintervalls zwischen den Impulsen wird die Geschwindigkeit des Bands ermittelt. Fällt diese unter einen definierten Schwellenwert (Unterdrehzahl), löst der Drehzahlwächter einen Alarm aus. Diese Erkennung ist für ein Förderband wichtig, da eine Unterdrehzahl Verlangsamungen oder Stillstände angibt, die auf mechanische Fehler oder Materialstaus hinweisen können.

Abonnieren Sie unseren Newsletter und erhalten Sie regelmäßig Neuigkeiten und Wissenswertes aus der Welt der Automatisierung.